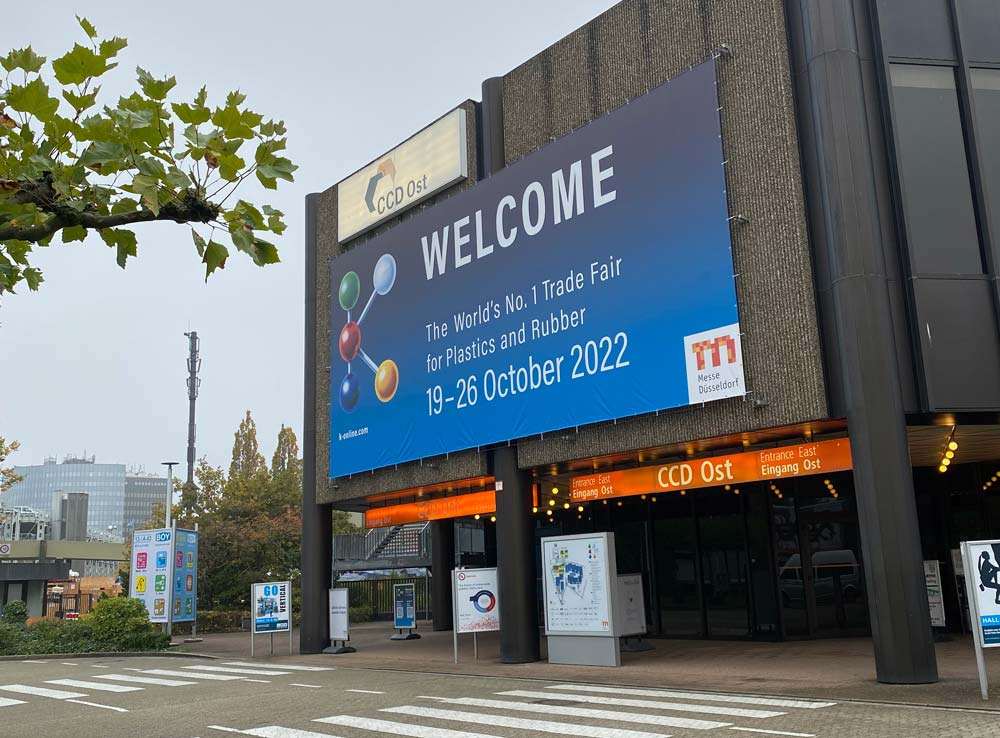

Gemeinsam mit 3.036 anderen Ausstellern war auch AISEMO mit einem Messestand auf der K 2022 vertreten. Laut der Pressemeldung der Veranstalter waren circa 176.000 Fachbesucherinnen und -besucher aus 157 Nationen zu Gast. Ich freue mich deshalb sehr, dass wir unsere Digitalisierungslösung auf der weltweit wichtigsten Fachmesse für die Kunststoffindustrie präsentieren konnten. Es ist ein wirklich besonderes Erlebnis, durch das Gelände der Messe Düsseldorf zu gehen. Würde man jede der 17 Hallen ausführlich besuchen wollen, sind die acht Messetage bei Weitem zu wenig. Der Aufwand für eine ausführliche Planung im Voraus lohnt sich deshalb.

Trotzdem ist es auch interessant, sich Zeit für einen kleinen Rundgang ohne Ziel zu nehmen. Dabei entdeckt man so manche Highlights, wie überdimensionale 3D-Drucker oder Live-Recyclingmaschinen.

Kreislaufwirtschaft & Klimaschutz bei der K 2022

Ressourcen schonen: Design, Reuse, Reduce & Recycle

Das Stichwort Recycling gehörte zu den wichtigsten Buzzwords der K 2022, mit denen sich die Branche aktuell beschäftigt. Bei den Events der Sonderschau „Plastics shape the future“ wurde zum Beispiel darüber diskutiert, wie Kunststoffe so lange wie möglich verwendet und am Ende ihres Produktlebenszyklus optimal verwertet werden können.

Das Ziel muss dabei sein, das (Roh-)Material immer wieder neu aufzubereiten (Reuse) oder zu einem weiteren Produkt zu verarbeiten (Recycle). An den Voraussetzungen dafür wird intensiv geforscht und gearbeitet.

Von diesem ressourcenschonenden Ansatz erhofft sich die Branche nicht nur die Verringerung von Kunststoff-Abfall. Wenn immer weniger neue Ausgangsstoffe aus fossilen Rohstoffen hergestellt werden müssen, verringert sich damit auch die CO2-Bilanz der Industrie. Bei den Diskussionen war man sich einig: Die Kunststoff-Industrie muss weg vom Kohlenstoffkreislauf und dabei auch die Nutzung erneuerbarer Energiequellen forcieren.

Die Verringerung des Ausschusses zur Ressourcenschonung im Spritzguss ist eine der Herangehensweisen, die wir mit AISEMO Analytics verfolgen. Durch das Monitoring sowie die KI-Analyse der Zyklen werden beispielsweise Unregelmäßigkeiten rechtzeitig erkannt, die zu ungeplanten Stillständen führen können. Das Ergebnis der analysierten Daten bildet die Grundlage zur Steigerung der Prozess-Stabilität: Ein wichtiger Schritt auf unserer Mission zur Zero-Waste-Kunststoff-Verarbeitung.

Energiesparen & Kosten verringern

CO2 lässt sich auch durch andere Maßnahmen einsparen. Neben der Auseinandersetzung mit den Potenzialen zur Ressourcenschonung spielte bei den auf der Messe vorgestellten Innovationen auch das Energiesparen eine große Rolle. Zahlreiche Unternehmen arbeiten an der Herausforderung, wie man verschiedenste Schritte der Kunststoff-Herstellung, Verarbeitung, Nutzung und Verwertung energieeffizienter gestalten kann.

Zu dieser Fragestellung hat auch AISEMO einen Beitrag präsentiert. Wir haben unsere Digitalisierungslösung für den Kunststoff-Spritzguss durch eine weitere Funktion ergänzt: das Energiespar-Monitoring. Damit ist nun auch der Energiebedarf jeder Maschine in Echtzeit abrufbar. Ein irregulärer Verbrauch wird schnell erkannt und die Ursachen dafür können behoben werden.

Der große Vorteil am Monitoring des Energieverbrauchs: Es liefert nicht nur die Basis für auftragsbezogene CO2-Bilanzen, sondern auch für die Kostenkontrolle. In Zeiten hoher Energiepreise war uns das bei der Produktentwicklung besonders wichtig.

Mein Fazit zur K 2022

Rückblickend kann ich sagen: Das Messeprogramm hat mich nicht enttäuscht. Sowohl Aussteller als auch Events sind den vorab gesetzten Hot Topics Digitalisierung, Klimaschutz und Kreislaufwirtschaft mehr als gerecht geworden.

Mein persönliches Highlight war der Erfolg des Berichts „Aisemo mooves from cows to injection molding machines“ in der Messezeitung. Es war ein gutes Gefühl, als Besucherinnen und Besucher zum Messestand kamen und uns wiedererkannten: „Ah, ihr seid die mit der Kuh!“.

Ku(h)nststoff-Spritzguss oder Was hat eine Kuh mit Kunststoff-Spritzguss zu tun?

Tatsächlich konnten wir die Funktionsweise unserer Digitalisierungslösung mithilfe des Produkts meines früheren Start-Ups SMARTBOW anschaulich erklären. Während der Sensor am Ohr eines Rindes dessen Gesundheitszustand erfasst, hilft der AISEMO SensorTag bei der Analyse des Status einer Spritzgussmaschine. Wie auch eine Rinderherde benötigt ein Maschinenpark gute Betreuung und die richtigen Voraussetzungen, um optimal zu funktionieren.

Predictive Maintenance für Rinderherden & Maschinenparks

Neben der Verbesserung der bestehenden Funktionen möchte ich AISEMO Analytics passend zu diesem Vergleich auch in Richtung Predictive Maintenance weiterentwickeln. Darunter versteht man die „vorausschauende Wartung“, bzw. die Sammlung und Analyse von Daten, die für die Instandhaltung einer Maschine relevant sind.

Auch in der Rinderhaltung mit SMARTBOW kommt dieser Ansatz zur Anwendung. Der Sensor an der Ohrmarke erfasst die Aktivitäten und das Verhalten des Tiers beim Wiederkäuen. Aus diesen Daten lassen sich Informationen über den Gesundheitszustand des Rindes ableiten. Gesundheitsprobleme, Krankheiten aber auch die Paarungsbereitschaft der Rinder können so frühzeitig festgestellt werden.

Den gleichen Vorteil hat Predictive Maintenance auch für Spritzgussmaschinen. Unterscheiden sich die vom Sensor erfassten Vibrationsdaten von den Bewegungen im Normalbetrieb, werden diese Abweichungen dokumentiert und im Dashboard dargestellt. So kann bei der Diagnose zum Beispiel der Verschleiß eines Bauteils im Anfangsstadium oder andere Fehlerquellen frühzeitig erkannt und behoben werden.

„Healthy process – higher outcome“: Das gilt für Mensch, Tier und Maschine.

Ich bin schon sehr neugierig, was bis zur nächsten K 2025 alles in der Branche, der Forschung und vor allem bei AISEMO passiert. Die Krisen stellen uns vor Herausforderungen, doch diese sind immer auch Katalysator für Veränderung! Ich freue mich auf die vielen Innovationen und auf die K 2025 vom 8. bis 15. Oktober 2025!